I verden af præcisionsmetalformning, dybtegnende dele er grundlæggende komponenter på tværs af utallige brancher. Denne proces forvandler metalplader til komplekse, sømløse former, der giver uovertruffen styrke og konsistens. For virksomheder, der søger pålidelige produktionspartnere, er det afgørende at forstå nuancerne ved dybtegning. Denne guide dykker ned i processen, dens fordele og nøgleovervejelser for dine projekter og fremhæver den ekspertise, der kræves til produktion af høj kvalitet.

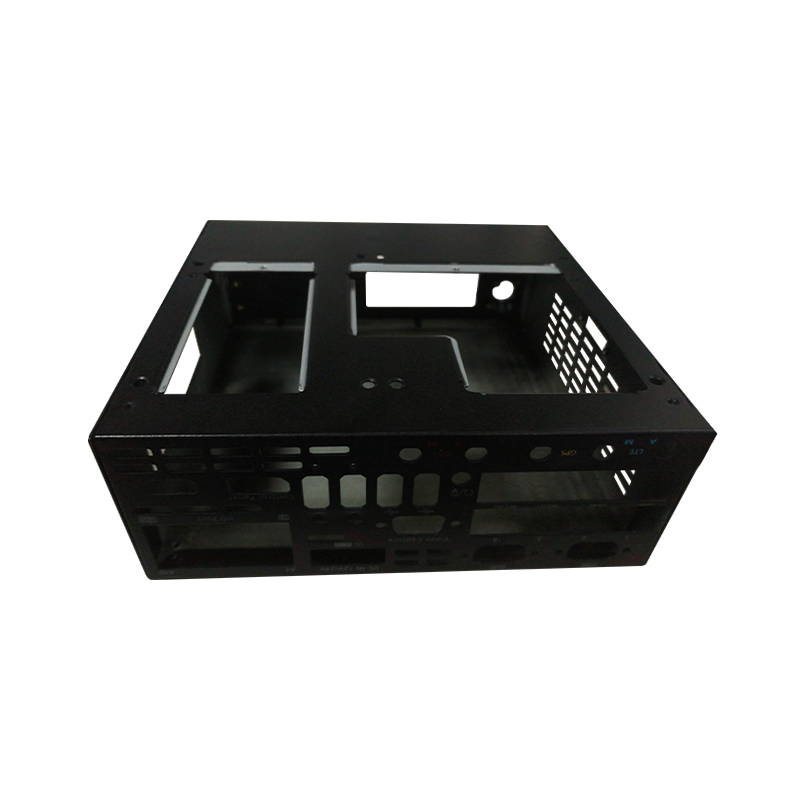

Dybtrækning er en specialiseret metalpladeformningsproces, hvor et metalemne trækkes radialt ind i en formningsmatrice ved den mekaniske påvirkning af et stempel. Den er ideel til at skabe hule, aksesymmetriske eller kasseformede komponenter med dybder, der overstiger deres diametre. Applikationerne er enorme og spænder fra kritiske brændstofinjektorer til biler til sarte kabinetter til medicinsk udstyr og kabinetter til forbrugerelektronik.

Succesfuld dyb tegning begynder med design. Overholdelse af dokumenterede retningslinjer er afgørende for fremstillingsevne, omkostningskontrol og deleydelse.

| God praksis | Udfordrende praksis |

| Brug en hjørneradius svarende til 4-6 gange materialetykkelsen. | Anvender skarpe radier næsten nul på hjørner. |

| Angivelse af en trækvinkel på 1-2 grader pr. side. | Design af lodrette sidevægge uden træk. |

| Opretholdelse af ensartet vægtykkelse i hele delen. | Design af betydelige variationer i vægtykkelse. |

Rustfrit stål er et populært valg til dybtegnende dele kræver korrosionsbestandighed, styrke og en hygiejnisk overflade. Dens arbejdshærdende hastighed byder dog på unikke udfordringer.

| Austenitisk (f.eks. 304) | Ferritisk (f.eks. 430) |

| Fremragende duktilitet og formbarhed. | God formbarhed, men mindre duktil end austenitiske kvaliteter. |

| Høj hærdningshastighed, kan kræve udglødning. | Lavere hærdningsgrad. |

| Overlegen korrosionsbestandighed. | God korrosionsbestandighed, men mindre end austenitisk. |

Det er afgørende at vælge den rigtige partner til aluminiumskomponenter. Aluminium er let og ledende, men kan være udsat for rivning og overfladeridser.

Siden grundlæggelsen i 2012 har Suzhou Heaten udviklet en rig erfaring som producent af præcisionsdele, der arbejder meget med aluminium og andre ikke-jernholdige metaller. Vores portefølje, der betjener bilindustrien og forbrugerelektroniksektoren, viser vores evne til at håndtere de specifikke udfordringer i producent af dybtræksdele af aluminium proces.

Hyldeløsninger opfylder sjældent specialiserede ingeniørbehov. brugerdefinerede dybtræksmetalkomponenter tilbyde skræddersyede løsninger til unikke applikationer.

| Brugerdefinerede komponenter | Standard komponenter |

| Skræddersyet til nøjagtige applikationsspecifikationer. | Designet til almindelige sager med bred anvendelse. |

| Højere initial værktøjsinvestering. | Lavere eller ingen værktøjsomkostninger. |

| Perfekt pasform og funktion til montagen. | Kan kræve designkompromiser. |

Før man forpligter sig til fuldskalaproduktion, en prototype dybtegningsdeleservice er et uvurderligt skridt til at validere design, pasform og funktion.

Hos Suzhou Heaten udnytter vi vores præcisionsmetalformdesignekspertise og 30 sæt stemplingsudstyr til at tilbyde effektiv prototype dybtegningsdeleservice . Dette giver vores kunder mulighed for at gentage og perfektionere deres designs med tillid, før de går over til produktion af store mængder.

Suzhou Heaten blev grundlagt i 2012 og er en professionel metalformdesign- og fremstillingsleverandør og producent af præcisionsdele. Vores fokus på dyb tegning understøttes af omfattende interne muligheder.

De mest almindelige materialer omfatter forskellige kvaliteter af rustfrit stål (til korrosionsbestandighed), aluminium (til letvægt og ledningsevne), kobber (til elektriske applikationer) og lavkulstofstål (til generelle formål, omkostningseffektive dele). Valget afhænger af applikationens krav til styrke, korrosionsbestandighed, formbarhed og omkostninger.

Dele, der er egnede til dybtrækning, er typisk hule, koplignende eller kasseformede med en dybde, der er større end deres diameter eller mindste tværsnit. De skal designes med generøse radier, ensartet vægtykkelse og tilstrækkelige trækvinkler. Rådgivning med en produktionsingeniør tidligt i designfasen er den bedste måde at bestemme egnethed på.

Stempling er et bredere begreb, der omfatter forskellige processer som blanking, piercing og bøjning for at skabe flade eller moderat formede dele. Dybtegning er en specifik type stempling, der fokuserer på at trække et metalpladeemne ind i en matrice for at skabe betydelig dybde, hvilket resulterer i tredimensionelle, hule former.

Formdesignet styrer direkte materialestrømmen og forhindrer defekter som rivning, rynkning og udtynding. En veldesignet form med den korrekte stanse- og matriceradius, frirum og overfladefinish er afgørende for at producere ensartet høj kvalitet dybtegnende dele og maksimere værktøjets levetid.

Ja, sekundære operationer er meget almindelige. Disse kan omfatte trimning, gennemboring, bankning, gevindskæring, svejsning, afgratning og forskellige overfladefinisher såsom plettering, maling eller pulverlakering. En integreret producent som Heaten kan håndtere disse værdiskabende processer problemfrit.