I en verden af bilpleje og forbedring passer en størrelse sjældent på alle. Mens originale udstyrsproducent (OEM) dele tjener et generelt formål, mangler de ofte den specificitet, der kræves til unikke ydelsesmål, klassisk bilrestorering eller adressering af ualmindelige slidmønstre. Det er her området for Brugerdefineret auto reservedel s kommer i spil og tilbyder en skræddersyet løsning, der broer mellemrummet mellem generiske udskiftninger og dit køretøjs nøjagtige krav. Brugerdefinerede dele handler ikke kun om æstetik; De handler om at konstruere en perfekt synergi mellem din bils mekanik og dine ambitioner, hvad enten det er at opnå spidsydelse på banen, sikre ægtheden af en restaurering eller blot løse et vedvarende mekanisk problem, som dele uden for hylden ikke kan løse. Denne artikel dækker dybt ned i, hvordan skræddersyede komponenter samtidig kan løse eksisterende problemer og opgradere dit køretøjs kapacitet, hvilket giver en omfattende guide til entusiaster og praktiske ejere.

Hver rejse ind i verden af brugerdefinerede bildele begynder med en klar forståelse af det problem, du sigter mod at løse. Standarddele er designet til det gennemsnitlige køretøj, der opererer under gennemsnitlige forhold, men mange drivere og deres maskiner står over for unikke udfordringer, der falder uden for denne norm. At genkende disse specifikke smertepunkter er det første skridt hen imod en mere effektiv og holdbar løsning. For eksempel kan du opleve for tidligt slid i en bestemt ophængskomponent på grund af din specifikke kørestil eller lokale vejforhold, et problem, som en standard OEM -del kun vil gentage. Alternativt finder ejere af klassiske eller sjældne køretøjer ofte, at fabriksdele simpelthen ikke længere er tilgængelige, hvilket efterlader dem med dårligt passende reproduktioner eller slidte komponenter, der kompromitterer sikkerhed og ydeevne. Ved at identificere disse begrænsninger kan du finde nøjagtigt, hvor en Brugerdefineret fremstillet bildel vil give den mest betydningsfulde fordel, der omdanner en tilbagevendende hovedpine til en permanent opløsning.

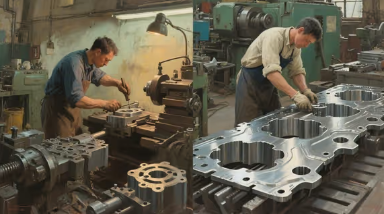

Oprettelsen af en brugerdefineret bilkomponent er en samarbejds- og ingeniørfokuseret proces, der flytter fra en konceptuel idé til en håndgribelig, højtydende del. Det begynder med en detaljeret konsultation mellem køretøjsejeren og fabrikanten eller ingeniøren til at definere de nøjagtige krav, herunder dimensioner, materialespecifikationer, belastningskapacitet og tilsigtet brug. Dette efterfølges af designfasen, hvor moderne værktøjer som Computer-Aided Design (CAD) -software bruges til at skabe en detaljeret digital plan. Denne model giver mulighed for virtuel test og forfining, inden noget fysisk materiale skæres. Fremstillingsstadiet begynder derefter ved at anvende teknikker såsom CNC-bearbejdning til præcisionsmetaldele, 3D-udskrivning til prototype eller kompleks plast eller hånddannende til klassiske metalplader. Gennem denne proces er kvalitetskontrol vigtigst med hyppige kontroller mod de originale specifikationer. Endelig er delen testmonteret på køretøjet, hvilket sikrer perfekt justering og funktion, inden de endelige efterbehandlingsbehandlinger, såsom pulverbelægning eller pletter, anvendes. Denne omhyggelige tilgang sikrer, at det endelige produkt ikke kun er en erstatning, men en opgradering, der problemfrit integreres i dit køretøj.

At vælge det passende materiale er uden tvivl den mest kritiske beslutning i Brugerdefineret bildele design Proces, da det direkte påvirker delens styrke, vægt, levetid og omkostninger. I modsætning til masseproducerede dele, der ofte bruger omkostningseffektive materialer, giver brugerdefinerede dele dig mulighed for at vælge overlegne legeringer og kompositter specifikt egnet til opgaven. For højspændingskomponenter som motor, der forbinder stænger eller ophængarme, giver luftfarts-kvalitet aluminium eller kromoly stål et usædvanligt styrke-til-vægt-forhold. For dele, der kræver høj varmebestandighed, såsom turbo -manifolds eller udstødningskomponenter, foretrækkes rustfrit stål eller inkinel valg på grund af deres evne til at modstå ekstreme temperaturer uden fordrejning eller nedværdigende. I mellemtiden til æstetiske eller lavspændingsanvendelser giver materialer som kulfiber eller billet-aluminium en let og visuelt slående opløsning. Valget er en balance mellem præstationskrav, budget og fabrikantens ekspertise, hvilket sikrer, at det endelige produkt ikke kun er funktionelt, men også pålideligt under dets tilsigtede driftsbetingelser.

| Material | Bedst til | Fordele | Ulemper |

| Aluminiumslegering | Suspension, indtag, parenteser | Letvægt, korrosionsbestandig | Kan være dyrere end stål, lavere træthedsgrænse |

| Chromoly stål | Rullebure, aksler, strukturelle dele | Meget høj styrke, god træthedsliv | Tyngre end aluminium kræver svejseekspertise |

| Rustfrit stål | Udstødningssystemer, varmebeskyttelser | Stor varme og korrosionsbestandighed | Tung, kan være vanskeligt at maskinen |

| Carbonfiber | Kropspaneler, indvendig trim | Ekstremt let, meget stiv, æstetisk | Meget dyrt, kan være sprød på påvirkningen |

| Ingeniørplastik | Bøsninger, afstandsstykker, pakninger | Selvmøring, slidbestandig, billig | Ikke egnet til applikationer med høj belastning eller højvarme |

Det er en ubestridelig kendsgerning, at en Brugerdefineret fremstillet bildel Vil typisk have en højere indledende omkostning end et masseproduceret alternativ uden for hylden. Disse omkostninger omfatter ikke kun råmaterialerne, men mere markant den tekniske ekspertise, designtid, kvalificeret arbejdskraft og præcisionsudstyr, der kræves til en engangsoprettelse. Imidlertid kræver evaluering af denne udgift et bredere perspektiv på værdi snarere end bare pris. En brugerdefineret del løser et specifikt problem permanent, hvilket eliminerer de tilbagevendende omkostninger og nedetid forbundet med gentagne gange at erstatte en utilstrækkelig standarddel. Det forbedrer ydeevne, sikkerhed og pålidelighed, hvilket potentielt øger den samlede værdi af dit køretøj. For sjældne eller klassiske biler er det muligvis den eneste måde at holde dem på vej autentisk. Derfor er investeringen ikke kun i et stykke metal eller plast; Det er i en langsigtet løsning, der er skræddersyet til dine nøjagtige behov, der tilbyder enestående pasform, funktion og tilfredshed, som en generisk del aldrig kan give.

At gå i gang med et brugerdefineret delprojekt er en betydelig virksomhed, og dets succes hænger helt sammen med at vælge den rigtige fabrikant. Dette er ikke en beslutning, der skal træffes let baseret på pris alene. En velrenommeret fabrikant er en partner i dit projekt, der kombinerer teknisk dygtighed med praktisk erfaring. Start med at søge henstillinger fra specialiserede bilfora, bilklubber eller velrenommerede præstationsbutikker. Når du har haft en shortlist, skal du undersøge deres portefølje af afsluttede projekter - se på eksempler, der ligner det, du har brug for, hvad enten det er indviklede motorkomponenter eller brede kropspaneler. Spørg om deres designproces, software og maskiner, de bruger (f.eks. CAD, CNC) og deres erfaring med din specifikke køretøjstype eller materiale. Kommunikation er nøglen; En god fabrikator vil stille detaljerede spørgsmål, styre dine forventninger til tidslinjer og omkostninger og give klare opdateringer gennem hele processen. Husk, at du investerer i deres ekspertise for at omdanne din vision til en sikker og funktionel virkelighed, så vælg en partner, der demonstrerer professionalisme, gennemsigtighed og en lidenskab for håndværk af høj kvalitet.

OEM (originale udstyrsproducent) dele er masseproduceret til køretøjets producents specifikationer, der passer til en bred vifte af modeller og forhold. De prioriterer omkostningseffektivitet og generel pålidelighed. Brugerdefinerede auto reservedele på den anden side er designet og fremstillet til et specifikt køretøj og et specifikt formål. De er født af et behov for at løse et problem, som OEM -dele ikke kan tackle, såsom at forbedre ydelsen til racing, gendanne en klassisk bil med forældede dele eller skabe en unik æstetik. Den vigtigste forskel ligger i specificitet og intention: OEM-dele er en generel løsning, mens brugerdefinerede dele er en skræddersyet opgradering, der ofte bruger materialer af højere kvalitet og mere præcis teknik til at imødekomme krævende krav.

Tidslinjen for at oprette en Brugerdefineret præstation Auto del kan variere markant baseret på delens kompleksitet, fabrikantens arbejdsbyrde og designprocessen involveret. En simpel beslag eller bøsning kan være afsluttet om en uge eller to, mens en kompleks, bærende komponent som en brugerdefineret ophængsarm eller et håndformet kropspanel kan tage flere uger til måneder. Processen involverer flere faser: konsultation og design, materialesourcing, prototype (om nødvendigt), fabrikation, efterbehandling og testtilpasning. Hver fase kræver tid til at sikre kvalitet og præcision. Det er vigtigt at diskutere tidslinjen på forhånd med din valgte fabrikant for at sætte realistiske forventninger og forstå, at kvalitetshåndværk ikke kan forhastes.

Absolut. Når det er designet og fremstillet korrekt af en velrenommeret professionel, Brugerdefinerede auto reservedele Kan være langt mere pålidelige end deres kolleger uden for hylden til daglig kørsel. Dette skyldes, at de er konstrueret til at tackle de specifikke belastninger og krav i dit køretøj, ofte ved hjælp af overlegne materialer og mere robuste konstruktionsmetoder. For eksempel vil en skræddersyet ophængskomponent designet til din bils vægt og dine lokale vejforhold sandsynligvis overgå og overgå en generisk OEM-del. Nøglen til pålidelighed ligger i fabrikantens ekspertise, kvaliteten af de valgte materialer og strengheden i test- og monteringsprocessen. En godt lavet brugerdefineret del er en permanent løsning, ikke et kompromis.

Virkningen på videresalgsværdien afhænger stærkt af typen af del og køretøjet. For standard pendlerbiler giver omfattende tilpasset arbejde muligvis ikke et positivt afkast og kan endda indsnævre puljen af potentielle købere. For ydelse, luksus eller klassiske køretøjer ændres ligningen imidlertid markant. Dokumenteret af høj kvalitet Brugerdefineret bildele design og fabrikation, der forbedrer ydeevne, ægthed eller æstetik, kan i væsentlig grad øge et køretøjs værdi. Dette gælder især, hvis delene er fra en berømt fabrikant, er fuldt reversible eller er vigtige for at holde en sjælden model operationel. Den bedste tilgang er at se tilpasning som en personlig forbedring først; Hvis det øger værdien, er det en fordelagtig bivirkning.

Det allerførste trin er at klart definere det problem, du prøver at løse eller det mål, du vil nå. Svæller en komponent gentagne gange? Gendanner du en klassisk bil med manglende dele? Leder du efter en præstationsopgradering, der ikke er tilgængelig på markedet? Når du har et klart mål, er det næste trin at udføre grundig forskning og Find en brugerdefineret bildele maker med ekspertise på det specifikke område. Saml alle relevante oplysninger om dit køretøj, inklusive fotos, målinger og den mislykkede originale del (hvis relevant). Planlæg derefter en konsultation med en fabrikator for at diskutere dine behov. En god fabrikator hjælper dig med at forfine din idé, foreslå de bedste materialer og metoder og give et realistisk overblik over processen, tidslinjen og investeringen krævet.