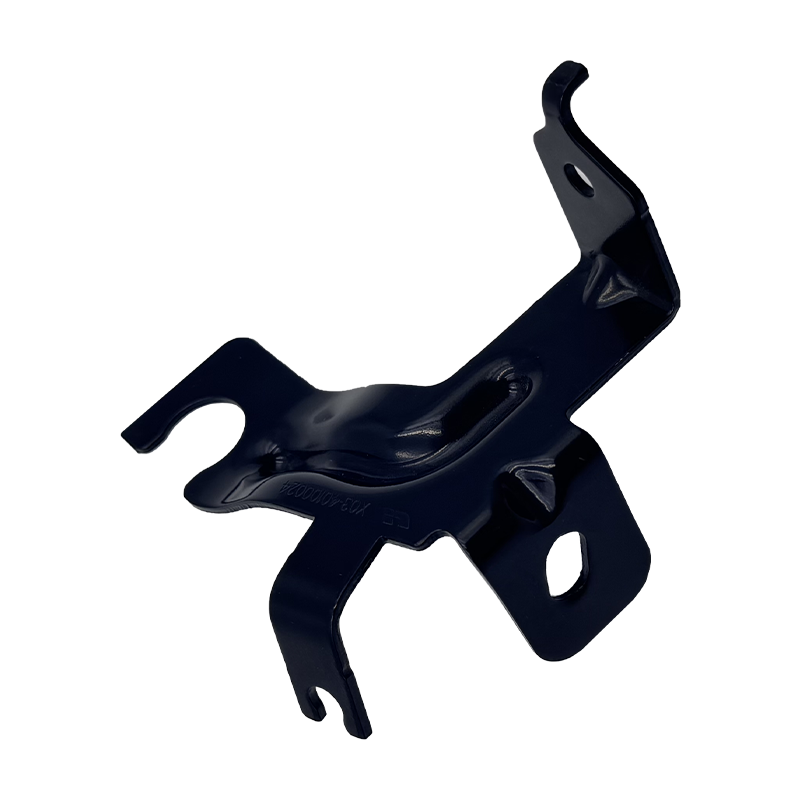

Inden for det komplekse økosystem i et moderne køretøj fungerer ledningsnettet som centralnervesystemet, der transmitterer kraft og data til enhver kritisk komponent. Dette indviklede netværk af ledninger er imidlertid sårbart over for skader fra vibrationer, varme, slid og miljøforurenende stoffer. Det er her den ofte oversete helt, ledningsnettet, bliver uundværlig. Disse beslag er langt fra at være et simpelt stykke metal eller plastik, men er præcisionskonstruerede komponenter designet til at sikre, føre og beskytte ledningsnettet i hele køretøjets chassis og motorrum. Deres primære funktion er at sikre, at selen forbliver i dens angivne vej, hvilket forhindrer kontakt med bevægelige dele, skarpe kanter og overdreven varmekilder. En korrekt monteret sele minimerer stress på elektriske forbindelser, reducerer risikoen for kortslutninger og bidrager væsentligt til langsigtet pålidelighed og sikkerhed. Konsekvenserne af et fejlbehæftet beslag kan være alvorlige, hvilket kan føre til ledninger, elektriske fejl og potentielt katastrofale systemfejl. Derfor er valg af det rigtige beslag ikke et spørgsmål om bekvemmelighed, men en kritisk ingeniørbeslutning, der påvirker køretøjets holdbarhed, ydeevne og overholdelse af sikkerhedsstandarder.

Udvælgelsesprocessen for en ledningsbeslag til biler involverer en omhyggelig evaluering af flere indbyrdes forbundne faktorer. En one-size-fits-all tilgang findes ikke på dette område, da kravene til et motorrumsbeslag adskiller sig meget fra dem, der er nødvendige inden for en passagerdør.

Valget af materiale er altafgørende og dikteres af driftsmiljøet. Beslag skal modstå specifikke udfordringer såsom ekstreme temperaturer, eksponering for væsker og konstante vibrationer.

Når man sammenligner almindelige materialer, bliver beslutningsmatrixen klarere:

| Material | Vigtige fordele | Primære begrænsninger | Bedst egnet til |

|---|---|---|---|

| Rustfrit stål | Ekstrem styrke, fremragende korrosionsbestandighed. | Højere omkostninger, tungere vægt. | Undervogn, marine/off-road applikationer. |

| Aluminium | God styrke, let vægt, anstændig korrosionsbestandighed. | Kan være dyrere end blødt stål, lavere udmattelsesstyrke end stål. | Motorrum, rumfart, præstationskøretøjer. |

| Galvaniseret stål | Høj styrke, omkostningseffektiv, god korrosionsbeskyttelse. | Belægningen kan skåre og udsætte uædle metal for rust. | Generel montering af bilramme og chassis. |

| Højtemperaturnylon (f.eks. PPA) | Letvægts, fremragende kemiske/isolerende egenskaber, komplekse former. | Lavere samlet styrke i forhold til metal, materialeomkostninger. | Motornære komponenter, sensorbeslag, tilpassede kabelmonteringsløsninger til biler . |

Ud over materialet bestemmer det fysiske design af beslaget dets funktionalitet. Et kritisk første skridt er at sikre kompatibilitet. Det betyder, at beslaget skal flugte perfekt med køretøjets eksisterende monteringspunkter, uanset om de er gevindhuller, svejsede stifter eller specifikke panelkonturer. Designet skal også rumme selve selen - dens diameter, bøjningsradius og eventuelle eksisterende stik, der ikke kan fjernes til installation. For entusiaster eller ingeniører, der arbejder på skræddersyede projekter, kan du finde en universel ledningsbeslag til specialbyggeri kan spare betydelig fremstillingstid. Disse universalbeslag har ofte justerbare slidser, flere monteringshulmønstre eller modulære designs, der passer til en bred vifte af applikationer. Metoden til at fastgøre selen til beslaget er lige så vigtig. Valgmuligheder omfatter:

For eksempel, mens et plastikclips-integreret beslag er perfekt til at fastgøre en sensorvæv med lille diameter inde i en dør, er et robust stålbeslag, der bruger en kraftig P-klemme, ikke til forhandling til forankring af hovedmotorens ledningsnet væk fra en varm udstødningshoved. Sidstnævnte opsætning sikrer, at selen forbliver ubevægelig på trods af de kraftige vibrationer og termiske cyklusser i motorrummet.

Korrekt installation er lige så kritisk som at vælge det korrekte beslag. Et dårligt installeret beslag kan i sig selv blive en kilde til fejl, hvilket forårsager mere skade end gavn.

En omhyggelig tilgang sikrer en pålidelig, langtidsholdbar installation. Begynd med at planlægge selens rute grundigt, og identificer alle potentielle interferenspunkter med bevægelige komponenter, skarpe kanter og varmekilder. Når ruten er planlagt, testmonter du beslaget uden selen for at bekræfte, at det monteres sikkert og flugter med den planlagte sti. Før den endelige montering forberedes overfladen. For metalbeslag på malede eller olieagtige overflader, rengør området med et passende opløsningsmiddel for at sikre en solid jordforbindelse, hvis det er nødvendigt, og for at forhindre fastgørelseselementet i at løsne sig. Når man har at gøre med en ABS plast ledningsnet holder , sørg for, at monteringsoverfladen er ren og fri for snavs for at sikre en sikker pasform, især hvis du bruger klæbende eller plastik-push-in fastgørelsesanordninger. Indsæt ledningsnettet i beslagets holdefunktion (clips, P-klemme osv.). En afgørende regel er aldrig at overspænde P-klemmebolte, da dette kan deformere selekappen og beskadige ledningerne indeni. Stram lige nok til at forhindre selens bevægelse. Til sidst skal du fastgøre beslaget til køretøjet ved hjælp af den passende fastgørelsesanordning - ofte en bolt, skrue eller plastiknitter. Brug altid gevindlåsemasse på metalbefæstelser i områder med høj vibration for at forhindre dem i at bakke ud over tid.

Flere almindelige fejl kan kompromittere hele ledningssystemet. En stor fejl er forkert afstand mellem beslagets monteringspunkter. Støtter, der er for langt fra hinanden, tillader selen at hænge og vibrere for meget, hvilket fører til træthed. Som en generel retningslinje bør beslag anbringes med intervaller, der forhindrer enhver del af selen i at afbøje mere end et par centimeter under sin egen vægt. En anden kritisk fejl er at ignorere bøjningsradius. Hver ledning og sele har en minimum bøjningsradius specificeret af producenten. Hvis selen bøjes for stramt omkring et beslag, kan det belaste de indvendige ledere og isoleringen, hvilket kan føre til for tidlig svigt. Desuden er det en almindelig forglemmelse at undlade at give ordentlig trækaflastning nær konnektorer. Beslaget tættest på et stik skal placeres, så ethvert ryk i ledningsbundtet absorberes af beslaget og klemmen, ikke af de sarte stifter inde i stikket. Dette er et grundlæggende princip for en robust tilpasset bilkabelmonteringsløsning . Endelig er en ofte undervurderet udfordring at beskytte selen mod korrosionsbestandige beslag til undervognsledninger . Det er ikke nok at bruge et rustfrit stålbeslag; fastgørelseselementerne skal også være af et kompatibelt materiale (f.eks. rustfri stålbolte) for at forhindre galvanisk korrosion, som hurtigt kan gribe komponenter og svække monteringen.

Udviklingen af køretøjer, især i retning af elektrificering og øget autonomi, driver innovation inden for ledningsnetstøttesystemer.

Elbiler (EV'er) introducerer nye udfordringer. Højspændingsbatterikabler og ledninger er tykkere, tungere og kræver obligatorisk adskillelse fra lavspændingssystemer. Beslag til disse applikationer skal være usædvanligt robuste, ofte ved hjælp af højstyrke aluminium eller kompositter, og er designet med klare fysiske barrierer for at opretholde adskillelse. De inkorporerer også ofte lys orange farve eller tydelig mærkning som en sikkerhedsstandard. Skub til letvægt for at udvide EV-rækkevidden gør materialer som avancerede kompositter og konstrueret termoplast endnu mere attraktive. Desuden kræver udbredelsen af ADAS-sensorer (Advanced Driver-Assistance Systems) som radarer, lidarer og kameraer ekstremt præcise og stabile monteringsløsninger. Enhver vibration eller bevægelse i beslaget, der understøtter en sensors ledninger, kan påvirke kalibrering og dataintegritet, hvilket nødvendiggør beslag med forbedrede dæmpningsegenskaber eller aktive stabiliseringsfunktioner.

Fremtiden for parentes ligger i integration og intelligens. Additiv fremstilling (3D-print) giver mulighed for at skabe meget komplekse, lette, topologi-optimerede beslag, som ville være umulige eller for dyre at producere med traditionelle metoder. Dette er ideelt til lavt volumen eller universal ledningsbeslag til specialbyggeri i prototyping. En anden tendens er overgangen fra passive beslag til integrerede ledningskanaler. Disse er moduler, der kombinerer strukturel støtte med indbyggede løbebaner og konnektorer, hvilket forenkler montering og reducerer antallet af dele. Når man ser fremad, dukker konceptet med smarte beslag frem. Disse kunne inkorporere indlejrede sensorer til at overvåge selens sundhed, detektering af faktorer som for høj temperatur ved et gnidningspunkt, unormale vibrationsniveauer eller fugtindtrængning – hvilket giver diagnostiske data, før der opstår en fejl. Selvom det endnu ikke er mainstream, repræsenterer denne integration af funktion og diagnostik det næste logiske trin i at sikre den ubarmhjertige pålidelighed, som kræves af næste generation af køretøjer.