I den komplicerede verden af bilteknik, Controllerhus spiller en central rolle i driften og beskyttelsen af elektroniske kontrolenheder (ECU'er), centrale moduler (CMU'er) og kommunikationssystemer (CSC'er). Disse komponenter, samlet kendt som controllere, er hjernen bag moderne køretøjer og orkestrerer alt fra motorens ydeevne til infotainment -systemer. Design og fremstilling af controllerhuse har udviklet sig markant, med aluminiumslegering fremkommer som et foretrukket materiale på grund af dets blanding af styrke, lethed og korrosionsbestandighed.

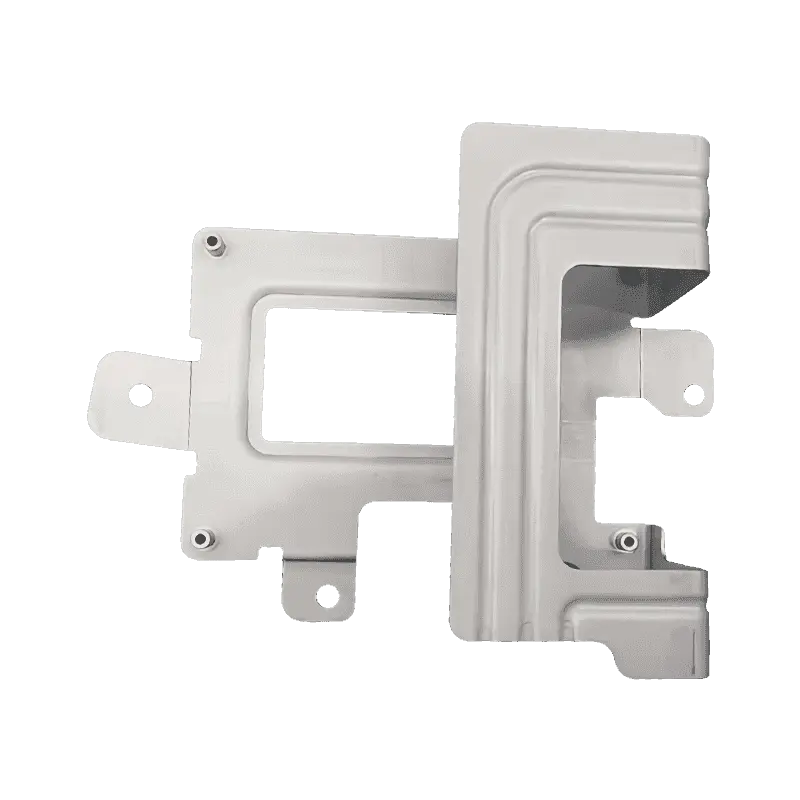

Controllerhuse er ikke kun indhegninger; Det er kritiske strukturelle elementer, der beskytter følsom elektronik mod miljømæssige elementer såsom støv, fugt og temperaturekstremer. De giver også den nødvendige stivhed og termisk styring for at sikre pålidelig drift over køretøjets levetid. Designet af disse huse skal afbalancere beskyttelse, vægt og varmeafledning, hvilket gør materialevalg og fremstillingsprocesser af største vigtighed.

Aluminiumslegering skiller sig ud blandt materialer på grund af dets lette egenskaber, som bidrager til brændstofeffektivitet og reducerede emissioner. Dens høje korrosionsbestandighed sikrer, at huset kan modstå barske vejforhold og forskellige vejrmønstre. Endvidere hjælper aluminiums fremragende termiske ledningsevne i effektiv varmeafledning, afgørende for at opretholde den optimale driftstemperatur for elektroniske komponenter.

For ECU'er, CMU'er og CSC'er muliggør valget af aluminiumslegering oprettelse af huse, der er både robuste og lette. Denne balance er især kritisk i elektriske og hybridkøretøjer, hvor hvert gram tæller til forbedring af rækkevidde og ydeevne.

Produktionen af Controller -huse Fra aluminiumslegering er blevet revolutioneret af integrationen af robotteknologi. Robotsystemer med høj kapacitet, såsom 200T og 110T-presser, letter fuldautomatiske produktionslinjer, der markant forbedrer produktionseffektiviteten og præcisionen.

I en 200T -robotpresse dannes det rå aluminiumslegeringsmateriale netop til den ønskede form og tykkelse. Denne proces involverer flere stadier af stempling, bøjning og trimning, der hver udføres med millimeter-perfekt nøjagtighed. Brugen af robotik sikrer ensartet kvalitet og reducerer menneskelig fejl, hvilket fører til højere udbytter og lavere produktionsomkostninger.

Selv om den er lidt mindre magtfuld, spiller en afgørende rolle i finjustering af boliger komponenter. Det håndterer mindre, mere indviklede dele, hvilket sikrer, at alle elementer passer problemfrit sammen. Dette niveau af detaljeringsorientering er afgørende for samlingen af komplekse ECU'er, CMU'er og CSC'er, hvor selv den mindste forkert justering kan kompromittere funktionaliteten.

Fuldautomatiske produktionslinjer, der inkorporerer både 200T og 110T robotpresser, strømline hele fremstillingsprocessen fra råmaterialehåndtering til den endelige samling. Disse linjer er udstyret med avancerede sensorer og maskinlæringsalgoritmer, der overvåger produktionen i realtid og justerer parametre for at opretholde optimal outputkvalitet.

Automation reducerer også behovet for manuel arbejdskraft, minimerer menneskelig indgriben og dermed risikoen for forurening eller skader på følsomme komponenter. Resultatet er en hurtigere, renere og mere pålidelig produktionsproces, der kan holde trit med den stigende efterspørgsel efter bilelektronik.